JOB GUIDE

職種紹介

技術部門や会社を支える管理部門など、様々な部門が連携しながらグループ全体を構成しています。

どの部門においても、一人ひとりが積極的に活躍できる環境づくりを進めています。

モノづくりを支える「管理部門」

会社を支えるバックオフィス

グループ全体

- 本社(総務・経理)

- 会社全体を支えるバックオフィス部門です。

総務・人事・経理などを中心に、社員が安心して働ける環境づくりを進めています。また、健康経営やD&I推進などの社内施策も担当し、働きやすさと働きがいを両立する企業文化を支えています。

- 管理部(各工場毎)

- 各工場において、受発注・経理・人材管理を幅広く担い、現場の声に寄り添いながら円滑な運営を支えています。ものづくりの現場が安心して力を発揮できるよう、日々バックアップを行っています。

モノづくりを支える「技術部門(部門別)」

自動車用空気流量計等エンジン機器周辺部品の加工

水戸工場

- 製造部(アルミダイカスト)

- アルミダイカストの鋳造工程を担当する部署です。

溶けたアルミを金型に高圧で注入し、自動車や産業機器に使われる精密部品を生み出します。

IoTによる生産管理や最新設備を活用しながら、高品質な製品を安定して供給する重要な役割を担います。

ものづくりの原点に近い工程で、技術を磨きながらダイナミックな製造に携わることができます。

- 製造部(機械加工)

- ダイカストで成形された部品を、さらに高精度に仕上げる工程です。

NC旋盤やマシニングセンターなどの工作機械を用い、ミクロン単位の加工で完成度を高めます。

自動車のエンジン部品や産業機器部品など、厳しい品質基準を満たすための精密加工を行い、ものづくりの要となる技術を支えます。

- 製造部(組立)

- 加工済みの部品を組み合わせ、完成品へと仕上げる工程を担当します。

基板とダイカスト筐体の組み合わせ製品など、複数の技術を融合させた製品づくりにも携わります。

多様な製品に対応しながら、お客様に直接届けられる最終製品を完成させる重要な役割を担っています。

- 品質保証部

- 製品の品質を守る専門部署です。

性能試験や外観検査などを通じて、出荷される全ての製品が高い基準を満たすことを保証します。

不良率の改善や新たな検査方法の導入など、常に「より良い品質」を追求し続けるポジションです。

お客様に信頼される製品づくりを支える、会社の“最後の砦”といえる役割です。

- 生産技術部

- 生産現場をより効率的・高品質にするための改善活動を担います。

設備の導入や工程設計、IoT活用などを通じて、ものづくりの最適化を図ります。

現場と密接に連携しながら、技術提案や新しい仕組みづくりを推進する役割です。

- 生産技術部(金型課)

- ダイカスト製造に欠かせない金型の設計・製作・改良改善を担当します。

金型は製品の精度を左右する重要な要素であり、冷却回路の配置調整や改良追加提案を通じて不良率の改善にも貢献します。

“金型のプロ”として、高度な技術を駆使しながら製造現場を支える部門です。

- 生産技術部(開発課)

- 生産技術部(開発課)は、日東電気グループ全体の“ものづくり革新”をリードする部門です。

現場の生産改善につながるアイディアを形にし、必要な治具や道具システムの設計・製作まで手掛けます。さらに、まだ世にない新製品の開発や新しい工法の導入、社内ネットワーク構築など、その業務範囲は多岐にわたります。

3Dプリンターを活用した試作や新技術への挑戦も積極的に行っており、未来の製品づくりに直結する重要な役割を担います。

自分のアイディアをダイレクトに製品や仕組みに反映できる、挑戦とやりがいにあふれたポジションです。

- 管理部(生産管理)

- 生産管理部は、水戸工場全体の製造を円滑に進めるための“司令塔”の役割を担っています。

お客様からの注文をもとに、生産計画を立案し、材料の手配、工程の進捗管理、納期調整までを一貫して行います。

ダイカスト鋳造・機械加工・組立といった複数工程を持つ工場において、それぞれの部署をつなぎ、スムーズな生産を実現するのが役目です。

安定した製品供給のために欠かせない部署であり、現場とお客様の両方に寄り添う「調整力」と「管理力」が求められるポジションです。

電子機器関連製品の製造

小山工場

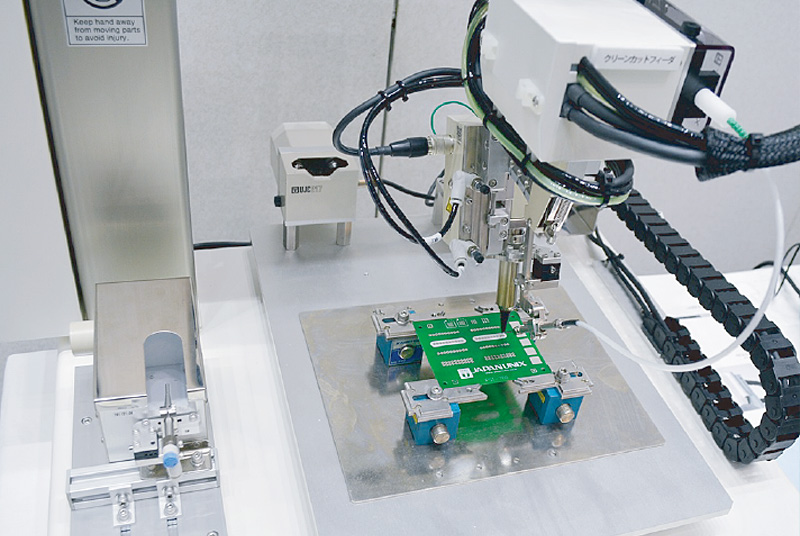

- 製造(基板実装)

- 電子機器の心臓部ともいえるプリント基板の実装を担当する部署です。

高速多機能マウンターや 2D、3D自動外観検査装置、X線検査装置などの設備を使用し、精密で信頼性の高い生産をしています。

表面実装(SMT)や挿入実装(IMT)、手はんだ、組立を行い、民生、車載、医療機器・鉄道・電力など幅広い分野の製品を手がけています。

お客様の製品開発に直結する「ものづくりの最前線」で、確かな技術力を身につけられるポジションです。

- 製造(組立・アセンブリー)

- 基板の実装後、成形部品や外装ケースを組み合わせ、完成品に仕上げる工程を担います。

ユニット製品から制御装置まで多様な製品に対応し、防水・防塵など特殊仕様の組立にも携わります。

製造現場の知識と経験を活かして「目に見える形の製品」を完成させる、やりがいのある仕事です。

- 生産技術

- お客様の製品開発段階から関わり、実装ノウハウを活かした 基板アートワークや回路構成へのアドバイス、試作、評価までを一貫して対応しています。

社内の製造部門と連携し、試作承認から量産までのプロセス全体を支える役割を果たします。

3Dプリンタを活用した治具設計や専用治具の制作など、創造性を活かせる職種です。

- 品質管理

- 小山工場は、ISO9000(品質)と ISO14001(環境)を取得しています。

医療機器製造業許可工場として、徹底した品質管理体制を担う部署です。

外観検査、インサーキットテスト、ファンクションチェックなどを通じて、製品の信頼性を保証しています。

不良ゼロを目指し、改善を積み重ねることで、お客様の安心と社会の安全を支える品質保証に取り組んでいます。

各種精密切削部品の製造

山手工場

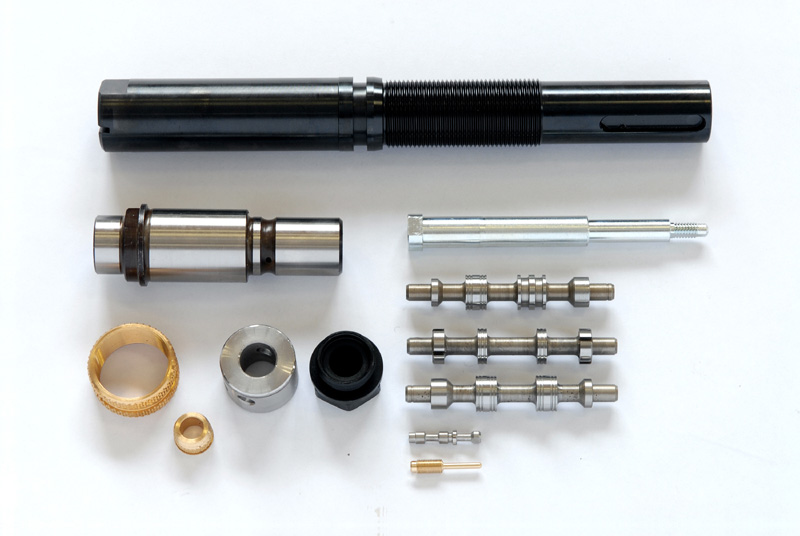

- 製造部(精密機械加工)

- 山手工場では、長年の経験と実績を活かし、自動車・農機具・医療機器・産業機器など幅広い分野の精密切削部品を製造しています。

縦型、横型マシニングセンターやNC旋盤、複合NC旋盤、センターレス研削盤、転造機などの設備を駆使し、多様な製品に柔軟に対応しています。

加工検討から試作、検査、量産、納品まで一貫して携わることができ、ものづくりの醍醐味を実感できる職種です。高精度が求められる部品を扱うため、技能を磨きながら成長できる環境が整っています。

- 品質保証部

- 山手工場で生産される部品は、お客様の製品の精度・安全に直結するため、品質保証部の役割は非常に重要です。

画像測定機、真円度測定機、表面粗さ・輪郭形状測定機などの精密測定機器を用い、寸法や形状を精度検証します。

プラスチック用の精密金型設計・切削加工

日立工場

- 製造部(プラスチック成形)

- 日立工場では、自動車・食品・医療・電動工具など幅広い分野のプラスチック部品を生産しています。

100t~650tまでの射出成形機を備え多様な材質、複雑な形状にも対応しています。

成形後の2次加工では超音波ウェルダによる溶着加工やタッピング加工、仕上げ後のブクミ作業も含め、単なるプラスチック成形ではなく成形加工から完成品までワンストップでサポートします。スピードが求められる成形現場で、幅広い知識と技能を身につけることができます。

- 金型製造部(金型設計・製作)

- プラスチック成形に欠かせない金型や各種治具の設計・製作を担当します。

三次元CAD/CAMやマシニングセンター、放電加工機、研削盤などの工作機械を駆使し、高精度な金型をつくり上げます。

お客様の要求を満たすための形状検討から金型設計や切削加工、品質保証と一貫して携わることができ、やりがいのある専門技術です。

- 品質保証部

- 日立工場では「会社規定」に基づく品質管理を徹底し、ISO9001・ISO14001に対応したマネジメントシステムを運用しています。

三次元測定機や各種検査機器を用い、成形品や金型部品の精度を検証し、安心・信頼される製品をお客様に届けます。

「当社を選んでいただく」という理念のもと、私たちは品質保証の分野でたゆまぬ改善を続けています。

水処理プラントなどのFRP成形品の製造

磯原工場

- 製造課

- 磯原工場は、FRP製浄化槽の製造を中核とする拠点です。半世紀以上で培った技術を活かし、ハンドレイアップ/スプレーアップ各積層、L-RTM成形、ならびに自動管体積層機による生産で、φ2000~φ2500(4種類の径)の大型浄化槽を安定供給しています。

また、ゲルコート製品(医療機器部品・車両部品・遊具・浴槽部品など)にも取り組み、意匠性・機能性の要求にも対応しています。

成形から仕上げ、検査まで一貫して携わり、自ら携わった製品が社会や暮らしの現場で使われていることを実感できる職場です。

- 生産技術課

- お客様から頂いた図面を精査し、要求仕様に最適な工法と材料を選定します。さらに、製品の性能・品質・コストを踏まえた工法提案を行い、合意形成を支援します。

対象は大型製品から小物部品まで幅広く、用途や数量に応じて最適な生産条件を組み立て、安定した立上げと継続生産に貢献します。

- 生産管理部

- お客様からの注文に基づき、生産計画策定、試作、製造、検査、出荷まで一連の工程を管理します。

複数の大型製品を同時進行で進めることも多いため、計画性と調整力が求められます。

ものづくり全体を見渡し、製造現場とお客様をつなぐ橋渡し的な存在です。

- 品質管理課

- 品質管理課は、ISO 9001に基づく品質マネジメントシステムを運用し、お客様の要求仕様に沿って受入検査・工程内検査・出荷前検査を実施し、記録とトレーサビリティにより品質を確保しています。

再発防止を最重視し、是正処置を迅速に進めるとともに、標準の更新や教育へ反映します。

あわせて、リスク視点の取り組みを拡充し、未然防止の仕組みを計画的に強化します。

「お客様に満足と安心を与えるものづくり」を使命に、現場データに基づく継続的改善(PDCA)を推進します。

産業機械や自動車に使用される燃料小型ポンプの製造

茨城工場

- 製造部門(小型燃料ポンプ製造)

- 茨城工場では、産業機械や自動車に欠かせない「小型燃料ポンプ」を製造しています。

ロウ付け炉や巻線機、高周波加熱装置、溶接機などの専用設備を用いて、精密で高性能な商品をつくり上げます。

お客様の多様なニーズに応えるために、部品加工から組立、試験・検査まで一貫して行い、常に安定した品質の商品を供給しています。

燃料ポンプという「見えないけれど必要不可欠な部品」を支える、社会に貢献できる仕事です。

- 品質保証部門

- 産業機械や自動車に使用されるため、わずかな不具合も許されない精度が求められます。

安定した品質を維持し、バラつきのない商品の提供が可能な体制づくりを進めています。

お客様からの信頼をいただくことで、「社会の安心・安全」に直結する重要な仕事です。

- 生産技術部門

- 燃料ポンプ製造の効率化・高精度化を目的に、工程設計と製造設備の最適化や加工条件の改善を行います。

ロウ付けや溶接、巻線といった専門的な工程において、各部門と連携しながら生産性の向上を進めています。

技術提案や設備改善を通じて「より良いものづくり」を推進する仕事です。